Graphitelektroden werden für die Korundraffinierung von Elektrolichtbogenofen-Ofenelektroden mit kleinem Durchmesser verwendet

Technischer Parameter

Diagramm 1: Technische Parameter für Graphitelektroden mit kleinem Durchmesser

| Durchmesser | Teil | Widerstand | Biegefestigkeit | Junger Modul | Dichte | CTE | Asche | |

| Zoll | mm | μΩ·m | MPa | GPa | g/cm3 | ×10-6/℃ | % | |

| 3 | 75 | Elektrode | 7,5-8,5 | ≥9,0 | ≤9,3 | 1,55-1,64 | ≤2,4 | ≤0,3 |

| Nippel | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 4 | 100 | Elektrode | 7,5-8,5 | ≥9,0 | ≤9,3 | 1,55-1,64 | ≤2,4 | ≤0,3 |

| Nippel | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 6 | 150 | Elektrode | 7,5-8,5 | ≥8,5 | ≤9,3 | 1,55-1,63 | ≤2,4 | ≤0,3 |

| Nippel | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 8 | 200 | Elektrode | 7,5-8,5 | ≥8,5 | ≤9,3 | 1,55-1,63 | ≤2,4 | ≤0,3 |

| Nippel | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 9 | 225 | Elektrode | 7,5-8,5 | ≥8,5 | ≤9,3 | 1,55-1,63 | ≤2,4 | ≤0,3 |

| Nippel | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 10 | 250 | Elektrode | 7,5-8,5 | ≥8,5 | ≤9,3 | 1,55-1,63 | ≤2,4 | ≤0,3 |

| Nippel | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

Diagramm 2: Strombelastbarkeit für Graphitelektroden mit kleinem Durchmesser

| Durchmesser | Aktuelle Last | Aktuelle Dichte | Durchmesser | Aktuelle Last | Aktuelle Dichte | ||

| Zoll | mm | A | Bin2 | Zoll | mm | A | Bin2 |

| 3 | 75 | 1000-1400 | 22-31 | 6 | 150 | 3000-4500 | 16-25 |

| 4 | 100 | 1500-2400 | 19-30 | 8 | 200 | 5000-6900 | 15-21 |

| 5 | 130 | 2200-3400 | 17-26 | 10 | 250 | 7000-10000 | 14-20 |

Diagramm 3: Größe und Toleranz der Graphitelektrode für Graphitelektroden mit kleinem Durchmesser

| Nenndurchmesser | Tatsächlicher Durchmesser (mm) | Nennlänge | Toleranz | |||

| Zoll | mm | Max. | Min. | mm | Zoll | mm |

| 3 | 75 | 77 | 74 | 1000 | 40 | -75~+50 |

| 4 | 100 | 102 | 99 | 1200 | 48 | -75~+50 |

| 6 | 150 | 154 | 151 | 1600 | 60 | ±100 |

| 8 | 200 | 204 | 201 | 1600 | 60 | ±100 |

| 9 | 225 | 230 | 226 | 1600/1800 | 60/72 | ±100 |

| 10 | 250 | 256 | 252 | 1600/1800 | 60/72 | ±100 |

Hauptanwendung

- Schmelzen von Calciumcarbid

- Karborundproduktion

- Korundveredelung

- Verhüttung seltener Metalle

- Feuerfestes Material aus Ferrosilicium-Anlagen

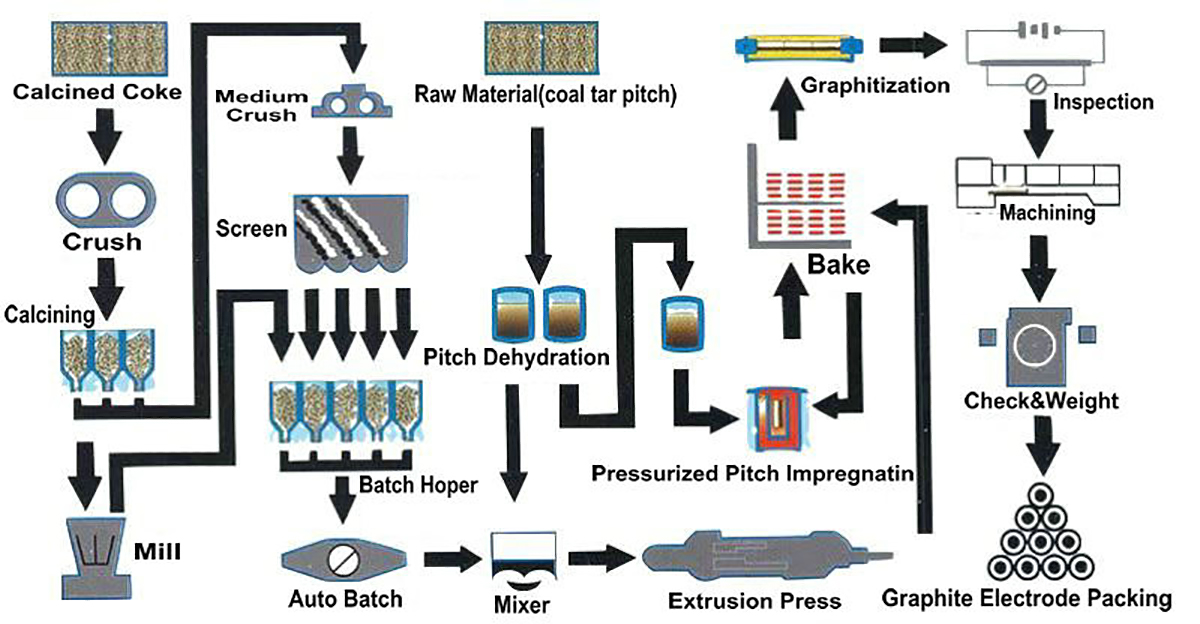

Herstellungsprozess der RP-Graphitelektrode

Gufan-Vorteile

1. Unsere Graphitelektroden mit kleinem Durchmesser bestehen aus hochwertigen Graphitmaterialien und sind so konstruiert, dass sie extremen Temperaturen standhalten und eine hervorragende elektrische Leitfähigkeit bieten. Dies gewährleistet einen stabilen und effizienten Schmelzprozess, was zu einer überlegenen Produktqualität und einem reduzierten Energieverbrauch führt.

2. Die geringe Größe dieser Elektroden ermöglicht eine präzisere Steuerung des Schmelzprozesses und eignet sich daher perfekt für Anwendungen, die eine hohe Genauigkeit und fein abgestimmte Ergebnisse erfordern. Ob Sie Legierungen herstellen oder Metalle veredeln, unsere Elektroden helfen Ihnen, das gewünschte Ergebnis mit unübertroffener Präzision zu erzielen.

3. Unsere Graphitelektroden mit kleinem Durchmesser eignen sich für eine Vielzahl von Branchen, darunter Stahlherstellung, chemische Verarbeitung und Metallguss. Unabhängig von der Größe Ihres Betriebs können unsere Elektroden an Ihre spezifischen Anforderungen angepasst werden.

4. In der Stahlherstellung werden unsere Graphitelektroden mit kleinem Durchmesser in Elektrolichtbogenöfen eingesetzt, wo sie eine entscheidende Rolle bei der Herstellung von hochwertigem Stahl spielen. Ihre geringe Größe ermöglicht eine präzise Kontrolle des Schmelzprozesses, sorgt für konsistente Ergebnisse und minimiert den Abfall.

5. In der chemischen Verarbeitung sind unsere Elektroden für die Herstellung von Calciumcarbid und die Veredelung von Karborund unerlässlich. Diese Prozesse erfordern eine präzise Temperaturkontrolle, die unsere Elektroden mit höchster Genauigkeit liefern.

6. Für den Metallguss werden unsere Graphitelektroden mit kleinem Durchmesser beim Schmelzen seltener Metalle und in Ferrosiliciumanlagen eingesetzt. Die überlegene Leitfähigkeit von Graphit ermöglicht ein effizientes Schmelzen von Metallen, was zu schnelleren Produktionszyklen und einer höheren Gesamtproduktivität führt.